目前全球95%以上的半導體元件,都是以第一代半導體材料硅作為基礎功能材料,不過隨著電動車?5G等新應用興起,硅基半導體受限硅材料的物理性質,在性能上有不易突破的瓶頸,因此以氮化鎵(GaN)?碳化硅(SiC)為代表的第三代半導體材料開始受到重視?

在第三代半導體材料中,SiC具有禁帶寬度大?擊穿電場高?飽和電子漂移速度高?熱導率大等特點,可應用于1200伏特以上的高壓環(huán)境,因此在嚴苛環(huán)境中有著明顯優(yōu)勢?

同時,SiC晶體因其與外延層材料GaN具有高匹配的晶格常數和熱膨脹系數及良好的熱導率,是GaN基器件的理想襯底材料,如LED和LD(半導體機關器,laser diode)?因此,SiC晶體材料已經成為半導體照明技術領域不可缺少的襯底材料?

其中,SiC襯底加工技術是器件制作的重要基礎,其表面加工的質量和精度的優(yōu)劣,直接影響外延薄膜的質量及其器件的性能,因此在其應用中均要求晶片表面超光滑?無缺陷?無損傷,表面粗糙度值達納米級以下?

然而,由于SiC晶體具有高硬?高脆?耐磨性好?化學性質極其穩(wěn)定的特點,這使得SiC晶片的加工變得非常困難?

SiC單晶片的超精密加工工藝,按照其加工順序,主要經歷以下幾個過程:定向切割?研磨(粗研磨?精研磨)?拋光(機械拋光)和超精密拋光(化學機械拋光)?

01 切割

切割是將SiC晶棒沿著一定的方向切割成晶體薄片的過程?將SiC晶棒切割成翹曲度小?厚度均勻?低切損的晶片,對于后續(xù)的研磨和拋光至關重要?與傳統(tǒng)的內圓?外圓切割相比,多線切割具有大切削速度?高加工精度?高效率和較長的壽命等優(yōu)點,已廣泛應用于晶片的高效切割?

多線切割工藝原理:多線切割工藝就是將晶錠按照一定的晶向,將晶錠切割成表面平整?厚度均勻一的切割片,以便于后面的研磨加工?

其基本原理是優(yōu)質鋼線在晶錠表面高速來回運動,附著在鋼絲上的切割液中的金剛石顆粒對晶錠產生劇烈摩擦,使得材料碎裂并從母體表面脫落,達到切割的效果?

02 研磨

研磨的目的是去除切割過程中造成的SiC切片表面的刀痕以及表面損傷層?由于SiC的高硬度,研磨過程中必須使用高硬度的磨料(如碳化硼或金剛石粉)研磨SiC切片的晶體表面?研磨根據工藝的不同可分為粗磨和精磨?

粗磨主要是去除切割造成的刀痕以及切割引起的變質層,使用粒徑較大的磨粒,提高加工效率?精磨主要是去除粗磨留下的表面損傷層,改善表面光潔度,并控制表面面形和晶片的厚度,利于后續(xù)的拋光,因此使用粒徑較細的磨粒研磨晶片?

由于SiC斷裂韌性較低,使得其在研磨過程中易于開裂,造成SiC晶片的研磨非常困難?有效的研磨需要選擇合適的研磨參數以獲得最大的材料去除率并控制表面完整性?

03 粗拋

粗拋主要采用機械拋光方式,采用更小粒徑的硬磨料,如B4C?金剛石等,對晶片表面進行修整?

用來去除研磨過程的殘留應力層和機械損傷層,提高表面平面度及表面質量,高效地完成材料去除,為后續(xù)的超精密拋光奠定基礎?

04 超精密拋光

經傳統(tǒng)粗拋工藝,使用微小粒徑的金剛石或B4C拋光液,對SiC晶片進行機械拋光加工后,晶片表面的平面度大幅改善,但加工表面存在很多劃痕,且有較深的殘留應力層和機械損傷層?

為進一步提高晶片的表面質量,改善表面粗糙度及平整度,使其表面質量特征參數符合后序加工中的精度要求,超精密拋光是SiC表面加工工序中非常關鍵的一個環(huán)節(jié)?

隨著超精密拋光技術的發(fā)展,目前,適合SiC單晶片的超精密拋光加工方法主要有機械研磨?磁流變拋光?離子束拋光?化學機械拋光等,其中化學機械拋光(CMP)技術是目前實現SiC晶片全局平坦化最有效的方法?

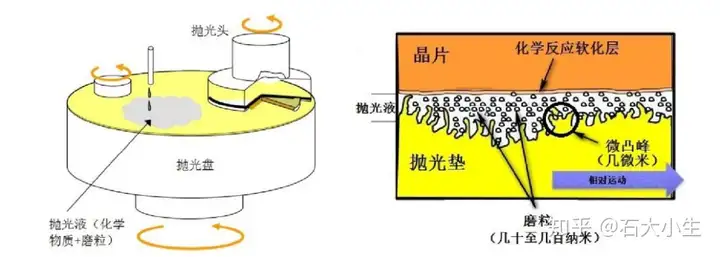

化學機械拋光是通過化學腐蝕和機械磨損協同作用,實現工件表面材料去除及平坦化的過程?晶片在拋光液的作用下發(fā)生化學氧化作用,表面生成化學反應層,隨后該反應軟化層在磨粒的機械作用下被除去?

由于化學機械拋光技術涉及多學科知識,如化學?物理?摩擦?力學和材料學等,因此影響其拋光效果的因素很多,主要為拋光液(磨粒?氧化劑?pH值?添加劑等),拋光墊(硬度?彈性?表面形貌等)和拋光參數(拋光壓力?拋光頭/拋光盤轉速?拋光液流量等)?

其中,拋光液是化學機械拋光技術的核心,因此它帶來的影響是決定性的?一般來說,CMP拋光液由磨粒?氧化劑?去離子水和添加劑(組成,因此可從這些因素入手對拋光效果進行調控——比如說單純磨粒這一塊就包括了磨料種類?磨粒粒徑?磨粒濃度等方面?

目前,常用于CMP拋光液中的氧化劑主要是H2O2和KMnO4,磨粒主要有SiO2?CeO2和Al2O3?馮玢等通過采用30~135nm的改性硅溶液對SiC晶片進行精拋處理,發(fā)現粗拋工序后殘留下的損傷層可被完全去除,從而獲得高質量的拋光表面?君芯-MOS,長電,NXP,英飛凌等等?