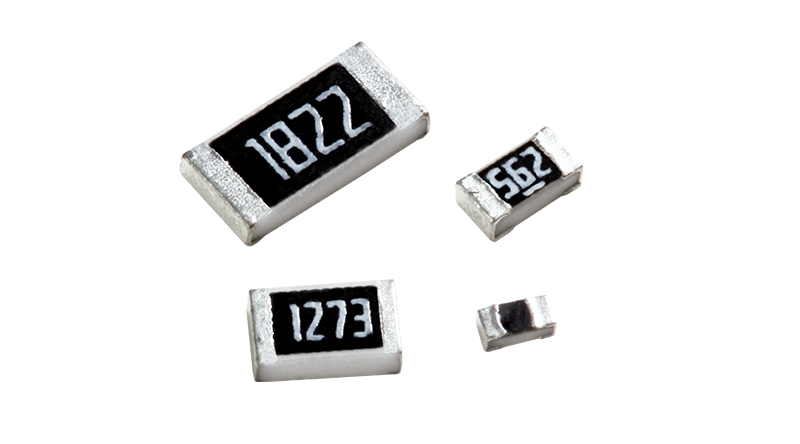

貼片電阻的核心工藝解析

貼片電阻(SMD Resistor)作為電子電路的核心元件,其性能與可靠性直接取決于材料選擇?制造工藝及質(zhì)量控制?以下從材料技術(shù)?精密加工?表面處理三大維度,深度解析其核心工藝體系:

一?材料科學(xué)與配方技術(shù)

基板材料

氧化鋁陶瓷(Al?O?):主流基材,占比超90%,具有高絕緣性(>10¹?Ω·cm)?高熱導(dǎo)率(24W/m·K)及優(yōu)異的機(jī)械強(qiáng)度?

氮化鋁(AlN):高端應(yīng)用材料,熱導(dǎo)率達(dá)170W/m·K,適用于大功率場景?

玻璃纖維增強(qiáng)樹脂(FR-4):低成本方案,用于低精度消費(fèi)電子?

電阻膜材料

金屬膜:以鎳鉻(NiCr)合金為主,通過真空濺射形成納米級薄膜,精度可達(dá)±0.01%?

碳膜:碳?xì)浠衔餆岱纸獬练e,成本低但穩(wěn)定性一般?

金屬氧化物:如氧化釕(RuO?),兼具高頻特性與耐脈沖能力?

厚膜漿料:釕酸鹽基導(dǎo)電漿料,絲網(wǎng)印刷后燒結(jié),適用于大批量生產(chǎn)?

電極材料

端頭電極:銀鈀(Ag/Pd)合金,比例優(yōu)化(如70/30)以平衡導(dǎo)電性與焊接性?

背面電極:鎳鉻(NiCr)層,防止基板與焊料反應(yīng)?

二?精密制造工藝流程

基板制備

流延成型:將陶瓷粉體?有機(jī)粘結(jié)劑混合后流延成薄片,厚度控制精度達(dá)±1μm?

沖孔定位:激光或機(jī)械沖孔形成電阻體區(qū)域,孔徑精度±2μm?

電阻膜沉積

真空濺射(金屬膜):在真空腔體內(nèi),離子束轟擊靶材,使金屬原子沉積于基板,膜厚控制±0.1nm?

絲網(wǎng)印刷(厚膜):采用325目不銹鋼網(wǎng)版,印刷精度±5μm,漿料粘度控制在800-1200cP?

激光調(diào)阻:通過激光燒蝕調(diào)整膜層厚度,精度可達(dá)±0.01%,實現(xiàn)目標(biāo)阻值?

電極成型

電鍍工藝:依次鍍鎳(Ni,厚度1-3μm)和錫(Sn,厚度0.5-1μm),提升可焊性與耐腐蝕性?

端頭燒結(jié):在850℃氮?dú)夥諊袩Y(jié),確保電極與基板結(jié)合力>5N?

切割與分選

激光切割:采用皮秒激光器,切割道寬<30μm,邊緣崩邊≤5μm?

視覺檢測:高速相機(jī)(>1000幀/秒)捕捉外觀缺陷,結(jié)合AI算法實現(xiàn)99.98%檢測率?

三?關(guān)鍵技術(shù)突破

超精密阻值控制

四端子法:在電阻體兩端增加檢測電極,消除引線電阻影響,實現(xiàn)±0.01%精度?

動態(tài)補(bǔ)償:通過實時監(jiān)測溫度與濕度,調(diào)整激光調(diào)阻參數(shù),提升批次一致性?

高頻特性優(yōu)化

低電感設(shè)計:采用“U”型電極結(jié)構(gòu),電感值降低至0.1nH以下?

介質(zhì)匹配:在電阻膜與基板間插入低介電常數(shù)層(如SiO?),減少寄生電容?

可靠性增強(qiáng)

抗硫化技術(shù):端頭電極鍍金(Au)或采用無鉛焊料,防止硫元素滲透?

熱沖擊測試:模擬-55℃至+150℃循環(huán)1000次,阻值變化率控制在±0.1%以內(nèi)?

四?行業(yè)工藝路線對比

|

工藝類型 |

精度范圍 |

溫度系數(shù) |

典型應(yīng)用場景 |

|

薄膜濺射 |

±0.01%~±0.1% |

±1~±25ppm/℃ |

航空航天?醫(yī)療設(shè)備 |

|

厚膜印刷 |

±1%~±5% |

±100~±500ppm/℃ |

消費(fèi)電子?電源模塊 |

|

金屬氧化物 |

±0.1%~±1% |

±15~±50ppm/℃ |

射頻電路?汽車電子 |

五?未來工藝趨勢

納米級制造:原子層沉積(ALD)技術(shù)實現(xiàn)單原子層精度,推動電阻尺寸向01005(0.4×0.2mm)演進(jìn)?

材料創(chuàng)新:石墨烯基復(fù)合材料,兼具高導(dǎo)電性與柔性,適用于可穿戴設(shè)備?

智能調(diào)阻:集成MEMS傳感器,實時監(jiān)測并補(bǔ)償阻值漂移,提升系統(tǒng)穩(wěn)定性?

通過上述核心工藝的持續(xù)優(yōu)化,貼片電阻正朝著更高精度?更小尺寸?更強(qiáng)環(huán)境適應(yīng)性的方向發(fā)展,為5G通信?新能源汽車?物聯(lián)網(wǎng)等前沿領(lǐng)域提供關(guān)鍵支撐?